在比賽中,每一毫秒都關系到是否第一個沖過終點線。德國曼海姆應用科學大學(Mannheim University of Applied Sciences)的 Delta 賽車隊每年都會優化方程式賽車。今年最大的改進是底盤轉向節采用增材制造技術,通過易加三維EP-M260精確數值計算方法、拓撲和生產優化設計,打印成型鋁制組件,與之前的 CNC 銑削部件相比,可實現整車重量減輕50%以上,顯著提高賽車性能。

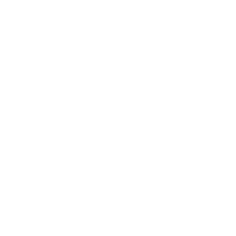

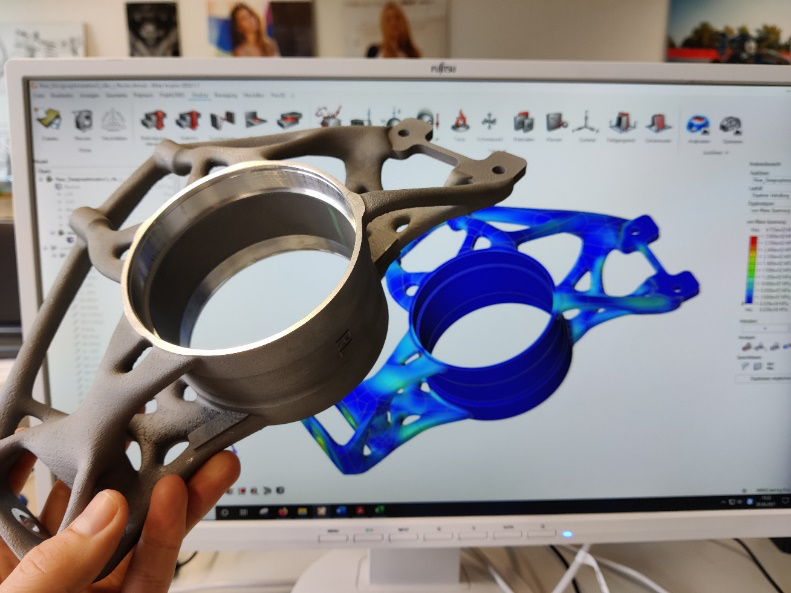

在比賽中,賽車重量對性能和駕駛操作起著決定性的作用。其中,輪架是傳遞力的重要部分,采用增材制造工藝可為輪架的設計加工實現更多可能性。通過計算機輔助分析,使用有限元方法 (FEM) 等工具對結構進行拓撲優化,用軟件分析出各零部件的主要載荷并計算優化零件幾何形狀,有效提高制造效率,同時避免了反復修改零件的高昂成本。

設計

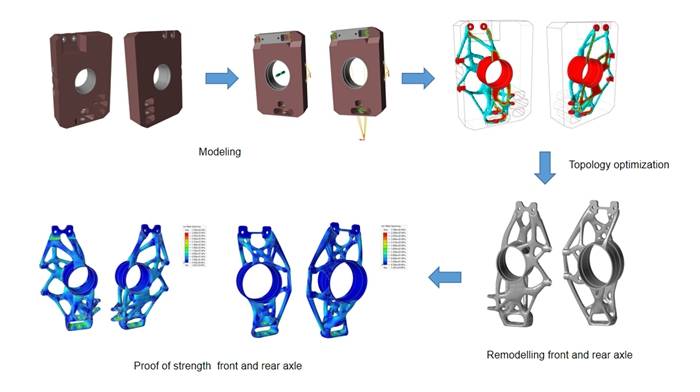

拓撲優化的目的是減少零件重量的同時達到屈服要求,平均屈服由18個載荷零件各自的安全因子組成。利用軟件詳細展現設計中輸出質量和目標質量的比率,通過多次迭代計算并進一步細化最佳解決方案。

為了確保零件的順利生產,進行了多次仿真模擬優化以確保拓撲優化零件的可制造性。此項目是由 Delta Racing e.V. 的參與者、加工專家 Klaeger Pr?zision GmbH & Co. KG 以及 易加三維的技術咨詢團隊一起開發。

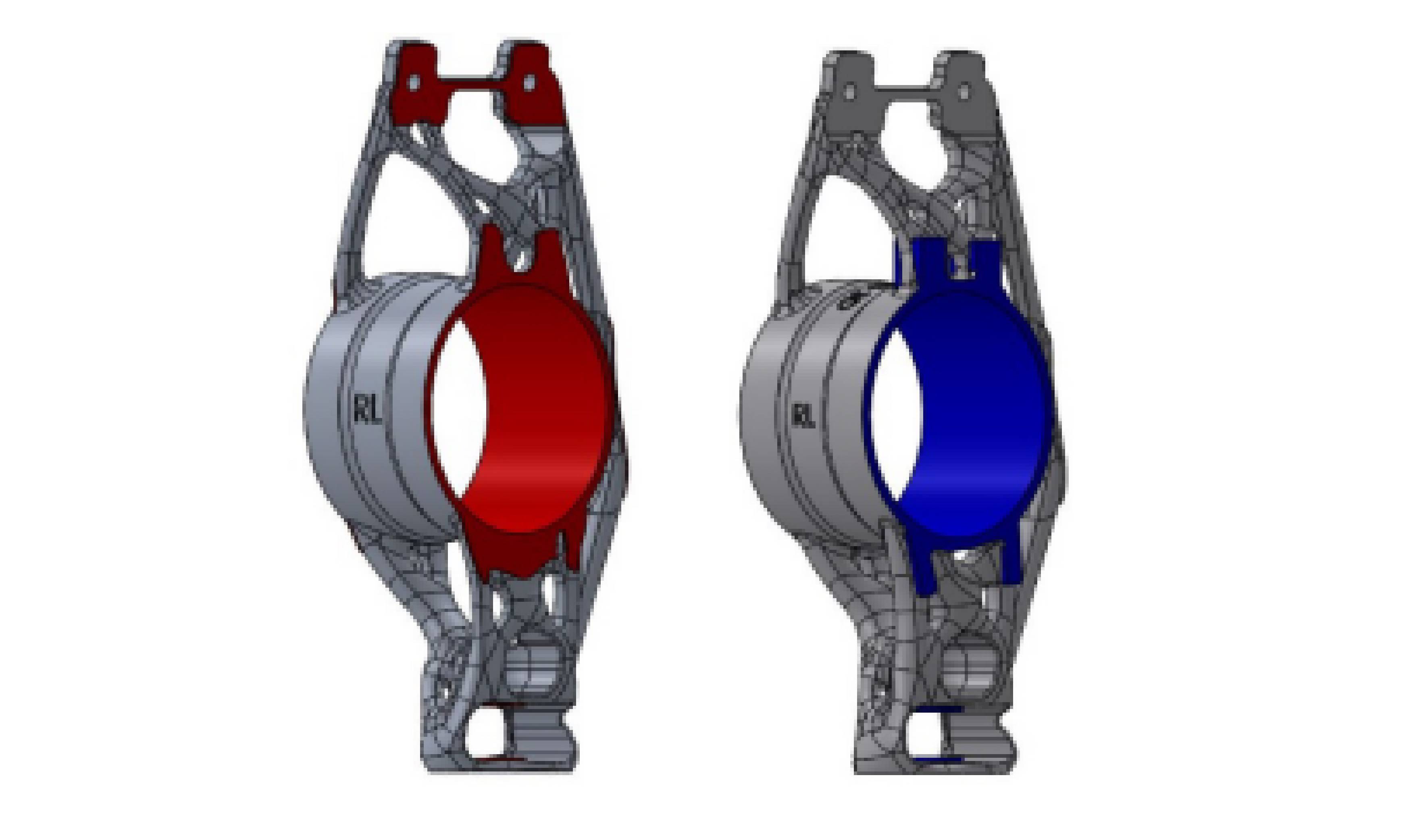

零件的生產過程如下:

1、 用易加三維EP-M260金屬粉末床融熔3D打印機打印出零件。

2、 將連同基板和零件放進真空爐中退火以降低零件內部的應力。

3、 利用線切割技術,零件與基板分離并移除支撐結構。

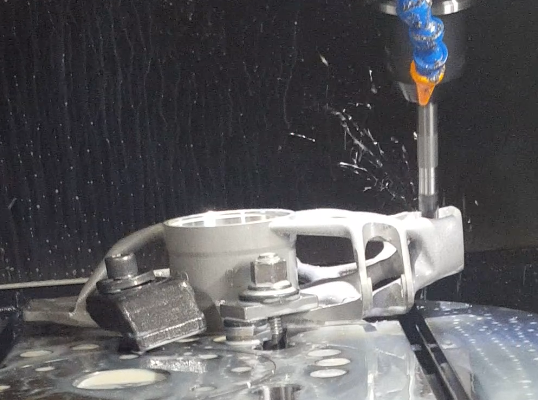

4、 對零件表面進行噴砂處理,利用5軸CNC銑床對零件精細處理。

5、質檢

總結

通過采用增材制造和拓撲優化方法,新型轉向節代表了Delta Racing 賽車開發新的里程碑。在季前賽,用的是CNC 銑削加工轉向節,但通過仿真設計和增材制造技術的應用,最大程度的挖掘了輕量化結構的潛力,使新型轉向節重量減輕了50%。車輪周圍的所有重量都來自簧下質量,它們直接作用在車輛上,新的轉向節零件每件僅重約550克,不受彈簧和阻尼器的影響。因此,非簧載質量的大幅減少使駕駛行為顯著更加敏捷且更加方便。

毫無疑問,增材制造技術將在未來發揮更大的作用,易加三維正在開發直接打印、定制零件批量生產以及更廣泛應用的更大零件制造技術,將給各行各業打來深刻影響。