PWR 總部位于澳大利亞,專門為 F1、納斯卡賽車、V8超級跑車、世界汽車拉力賽等世界級汽車比賽提供世界一流的冷卻解決方案,包括高性能鋁散熱器、中冷器、油冷卻器和熱交換器等。

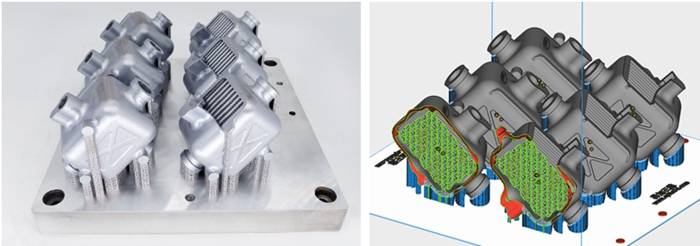

3D 打印鋁熱交換器

2019 年,PWR 決定研究在其當前工作流程中添加金屬 3D 打印技術,以保持制造能力的領先地位。上圖中的熱交換器由 PWR 設計,用于測試 3D 打印不同方面的能力。 PWR 的工程師將翅片結構和管陣列設計為基準,以測試最小壁厚、表面光潔度和傳熱效率。比較了幾個金屬增材制造系統供應商制造的 3D 打印部件的性能。 Eplus3D 系統在使用鋁打印測試能力取得了最佳效果。

汽車公司通常使用增材制造技術進行設計驗證、功能測試和加工。如今,復雜的集成組件、內部冷卻通道和熱交換器等越來越多的應用正在涌現。

熱交換器和散熱器在工業設備的溫度控制中很重要。它允許熱量從一種流體傳遞到另一種流體,這反過來又允許設備在其設計的最有效溫度下運行,防止過熱造成的損壞。大多數散熱器由鋁制成,因為它重量輕、可用性高、導熱性好。

傳統的制造技術是通過釬焊許多單獨的部件形成一個“核心”,然后將罐形成并焊接到它上面。這是一個復雜的制造過程,具有許多階段和過程。這些散熱器的幾何形狀受生產過程限制為相對簡單的形式。金屬 3D 打印提供了從根本上改變了散熱器設計和生產過程。

3D打印散熱器的一些好處如下:

- 集成和復雜的幾何形狀設計。 3D 打印允許將多個零件制成一件,從而減少所需的焊接量,從而減少可能的泄漏路徑。僅在需要的部件位置添加材料,可以針對給定的壓力要求和疲勞載荷進行優化。它可用于創建薄至 200 微米的墻壁。可以合并小而復雜的通道,這意味著工程師可以設計具有更大內部傳熱面積的熱交換器,從而提高其性能。

- 輕量級和衍生式設計。通常,大多數熱交換器和散熱器都是線性、矩形、管狀或殼式設計。因此,在可用空間內進行包裝可能具有挑戰性。3D打印允許設計和制造自由,將熱交換器安裝到不規則的空間中,通常比具有相同性能的傳統等效裝置更小更輕。在某些應用中,尺寸和重量是設計優化的關鍵因素。

- 更好的熱管理。 3D 打印增加了設計自由度,結合仿真工具,可以實現傳統制造技術無法實現的優化設計。

PWR 設計團隊可以創建適合您需求的產品,而 Eplus3D MPBF 機器可以打印具有高質量、復雜性和優化形狀的最佳設計。