目前,盡管較大的工業換交熱器仍然使用傳統的制造技術,但大多數時候,對換交熱器的需求正朝著越來越小的尺寸和更緊湊的結構發展。

3D 打印增材制造技術可以提供更好的設計自由度,從而在減少所需零件數量的同時實現更有效的熱傳遞。這導致更少的空間和更少的材料,從而使設備更輕,同時可以管理更高的熱負載和功率。

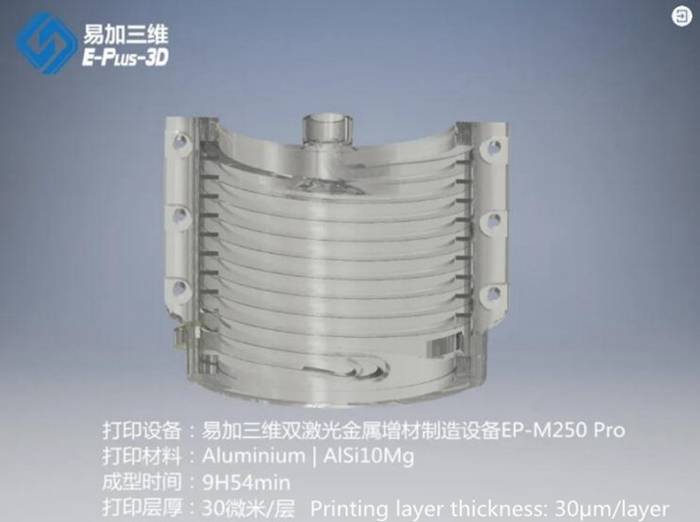

今天,我們分享一個由德國FSG方程式賽車團隊“E-Stall”與易加三維合作設計開發的3D打印冷卻水套案例,體驗通過增材制造技術提高賽車整體性能的技術。

高性能電機的冷卻挑戰

埃斯林根應用科學大學(Esslingen University of Applied Sciences)的賽車隊“E-Stall”正在為 FSG 設計和制造一款電動賽車。

多年來,E.Stall 一直是方程式比賽中公認的參賽者。基于上一賽季的經驗,他們希望在可靠性方面改進電動賽車的冷卻系統。 E.Stall團隊使用的冷卻水套由耐高溫塑料制成,分為兩個半殼,直接安裝在電機上。冷卻水套的作用是調節電機的溫度,防止電機在比賽中過熱。如果電機沒有及時冷卻,損壞的風險很高。前幾季使用塑料冷卻水套,容易漏水,導致電機出現問題。

增加冷卻系統設計的自由度

E.Stall 團隊使用 EPLUS3D 的粉末床激光熔化金屬 3D 打印技術,設計的冷卻水套優化了更多使用空間。

在比賽中,必須冷卻高性能電機。賽車的輪輞中只有少量氣流,因此必須使用冷卻水套。兩側有一組冷卻水管,賽車的兩個電機由相應的轉換器冷卻。

E.Stall采用增材制造的最新設計方案,3D打印鋁制冷卻水套,這塊鋁制冷卻水套,解決了漏水和冷卻水的問題。套筒的結構和重量也得到了顯著優化。

金屬 3D 打印技術的多功能性讓 E.Stall 團隊有更多機會測試新形狀,這是傳統方法無法實現的。同時,鋁的材料特性使冷卻水套的整個表面都能散熱。

3D打印鋁制冷卻水套采用功能一體化設計,將冷卻水回路集成在薄壁結構中。 E. Stall團隊對增材制造設計的冷卻水套進行流體模擬,不斷改進設計方案,最終得到了一個內徑94mm、外徑112mm、高度為 126 毫米的鋁制冷卻水套。

據 E.Stall 團隊介紹,借助 Eplus 3D 團隊及其最新的增材制造技術,他們可以使用高精度 3D 打印機來減小冷卻水套的壁厚,從而減小整體直徑。這種復雜的設計是傳統制造技術無法想象的。