如今,金屬3D打印是注塑成型的重要補充。3D數字化和打印允許設計和制造具有復雜保形冷卻通道的模具。這樣可以減少廢料,提高零件質量并提高冷卻效率。Eplus3D為模制應用提供了從3D設計到3D打印的完整解決方案,從而大大提高了生產率。

金屬3D打印VS傳統模具制造

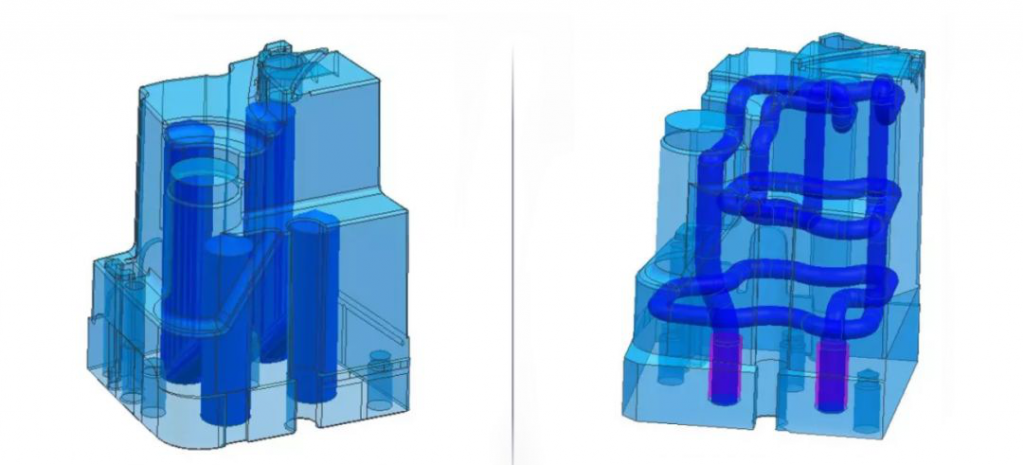

傳統冷卻通道/隨形冷卻通道

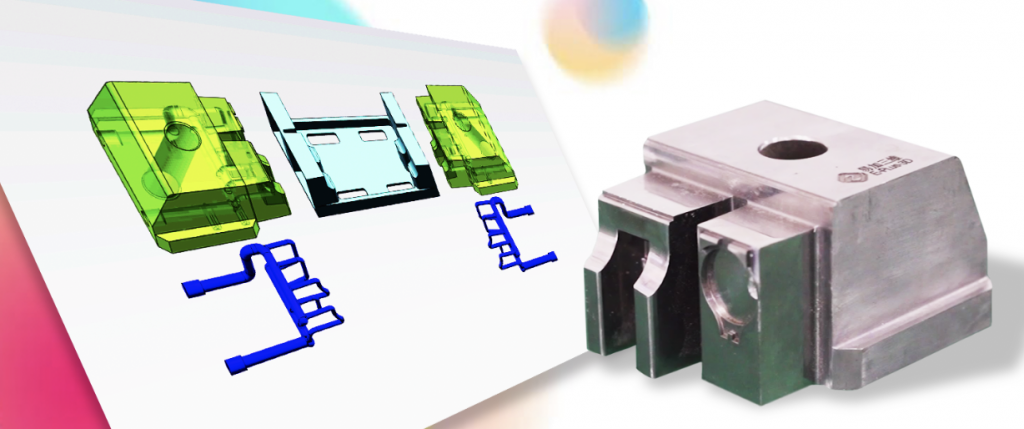

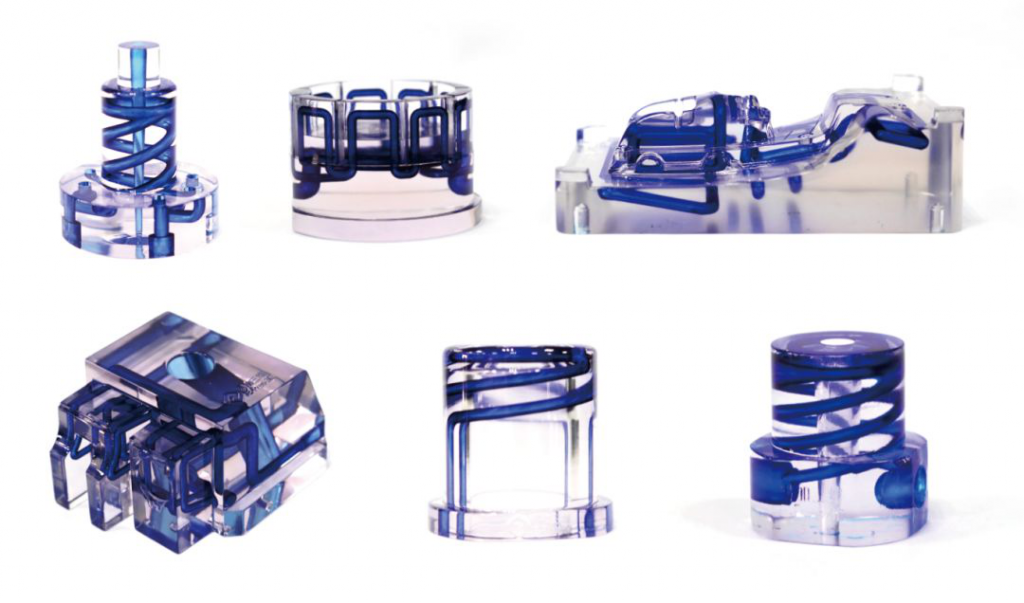

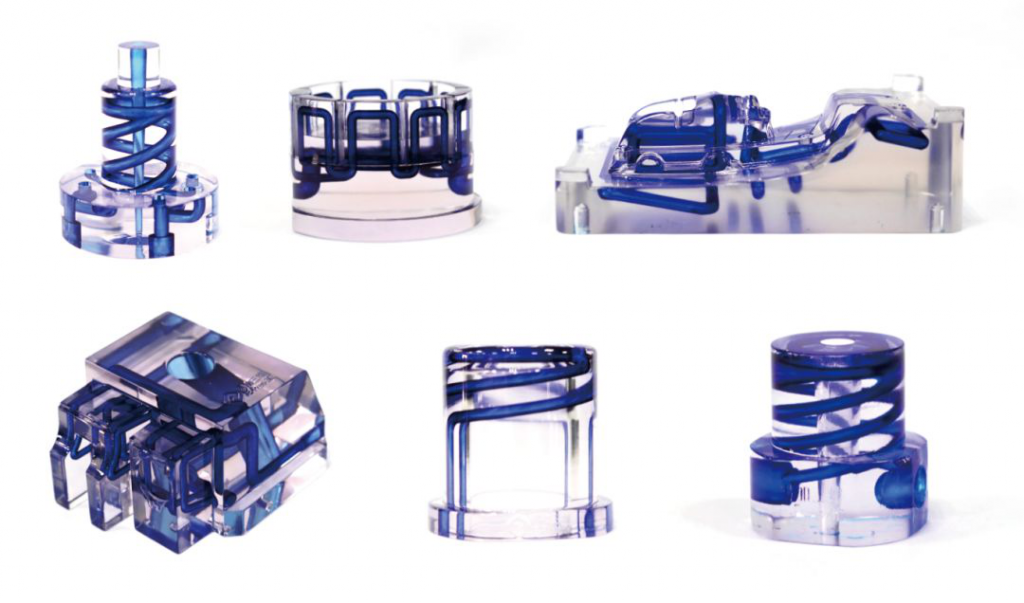

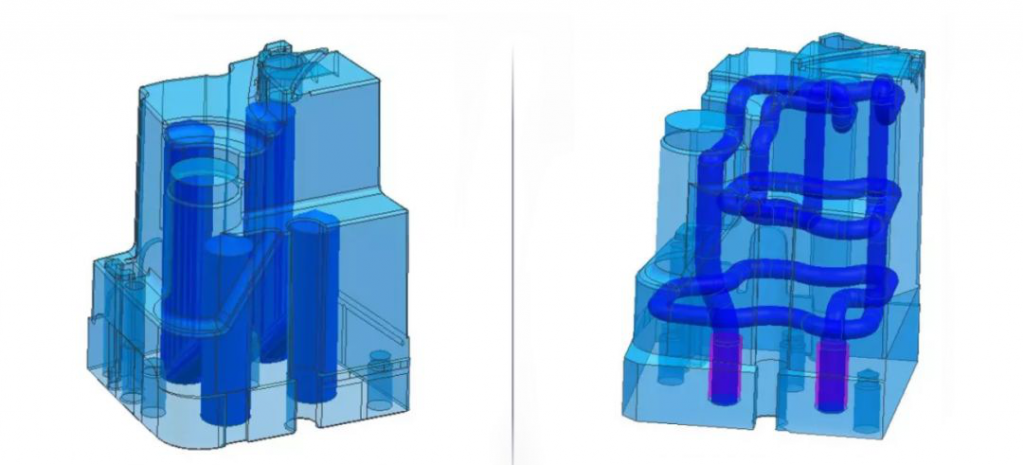

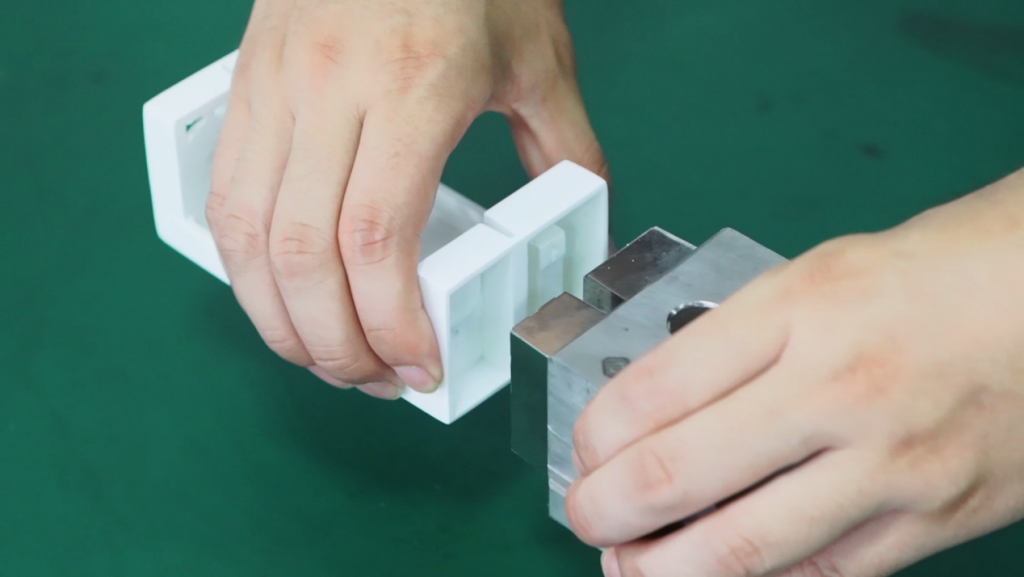

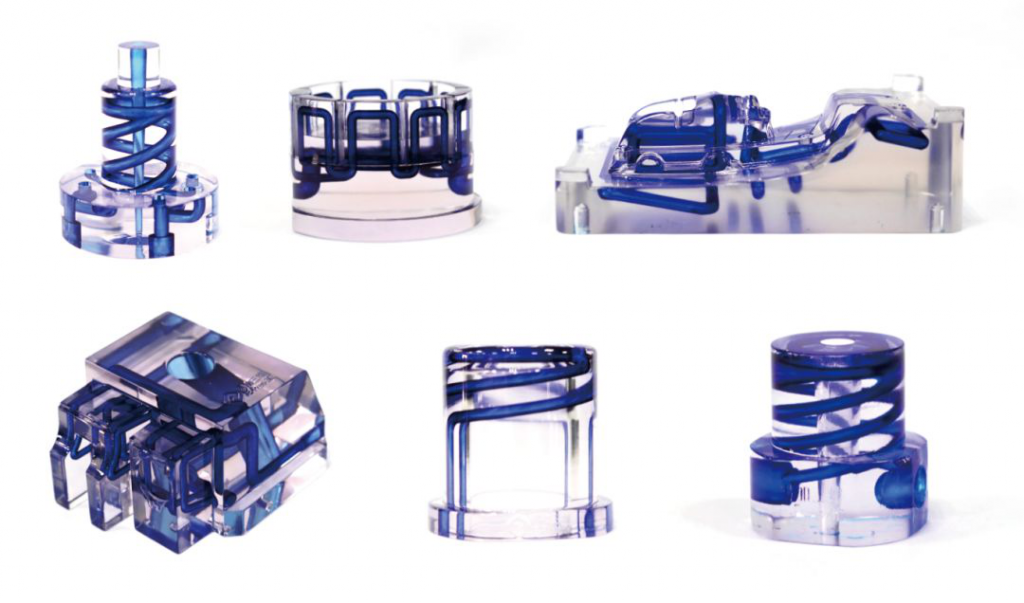

在傳統模具的生產中,鉆孔只能產生筆直的水道,這意味著水道的形狀受到限制并且遠離模具表面。3D打印可實現精確的復雜格子和水路構造。在CAD軟件中進行設計,水路的分配基于零件的幾何形狀。

與傳統模具相比,具有保形冷卻通道的3D打印模具具有更高的散熱效率,縮短了生產周期并提高了生產效率。

由于傳統制造中的高溫,零件經常容易彎曲和變形。3D打印機模具具有統一的水道聽覺消散能力,可以制造零缺陷產品,有效提高產品質量并減少廢品。

3D數字化和3D打印可實現模具的輕量化結構并降低成本。同時,可以通過3D數字化和打印技術在現有模具的基礎上設計和制造橋接模具。

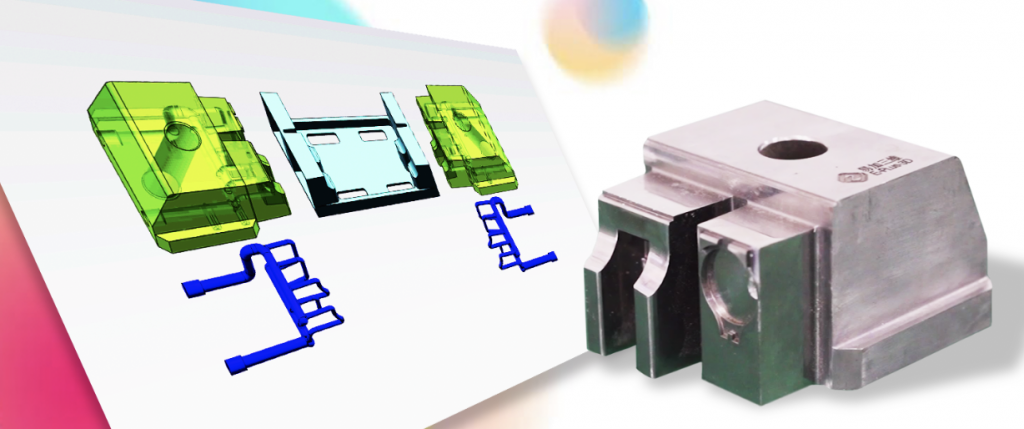

工作流程:

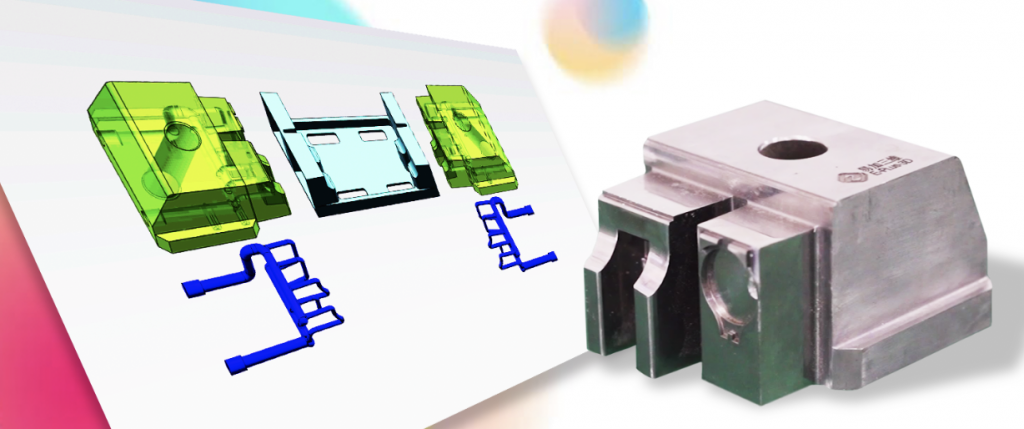

模具設計

SIEMENS NX軟件中的CAD設計模具。

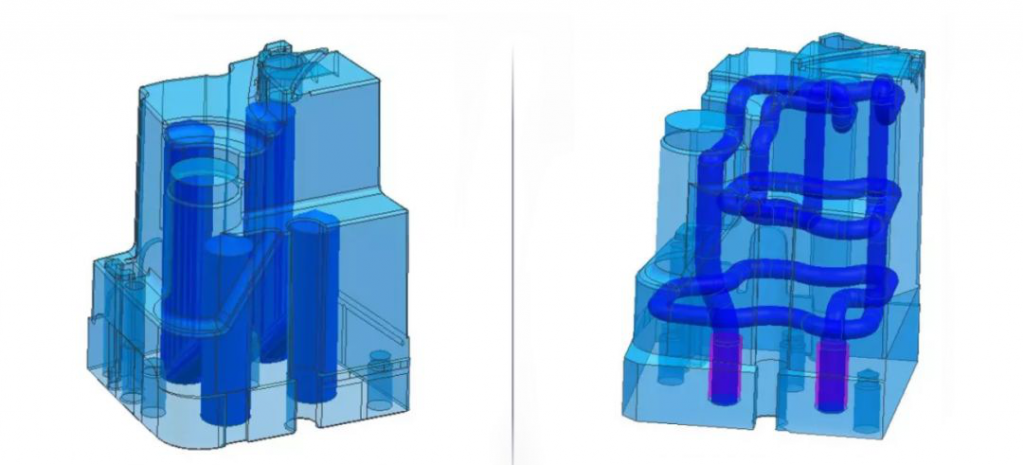

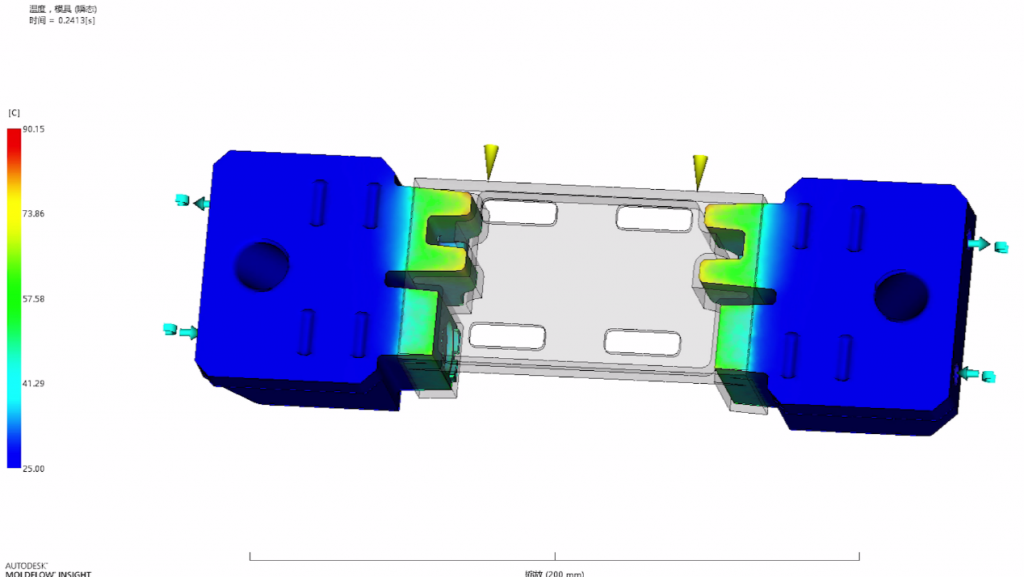

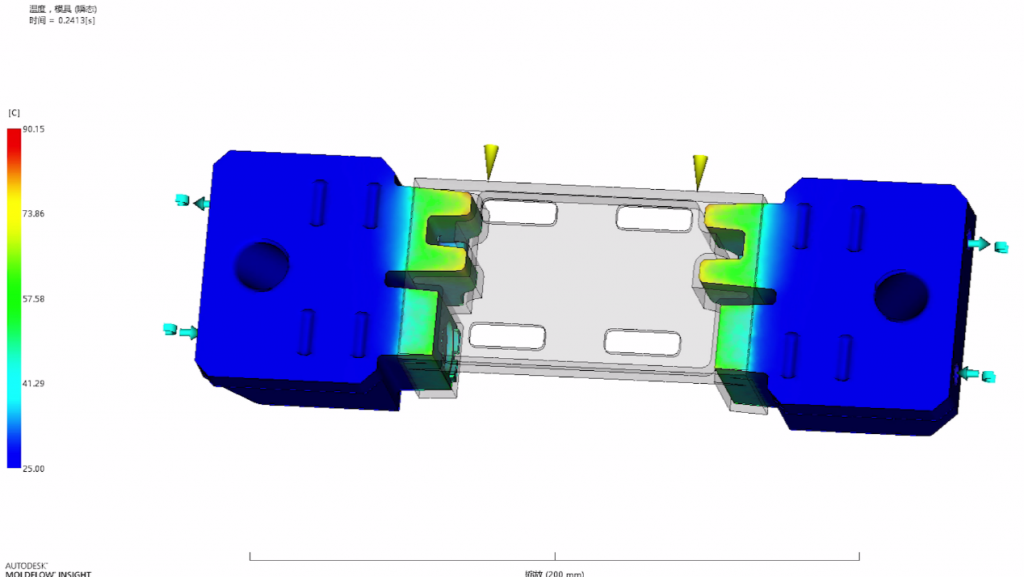

模擬

使用NX的模擬模塊生成模具的水路方案分析,模擬模具循環中的溫度變化。根據結果,優化設計。

3D打印

使用EP-M250金屬3D打印機,具有高達262 * 262 * 350 mm3的成型體積和高精度打印,以制造高質量的保形冷卻水道模具

金相分析

取樣進行金相分析,以確保打印模具符合質量標準。

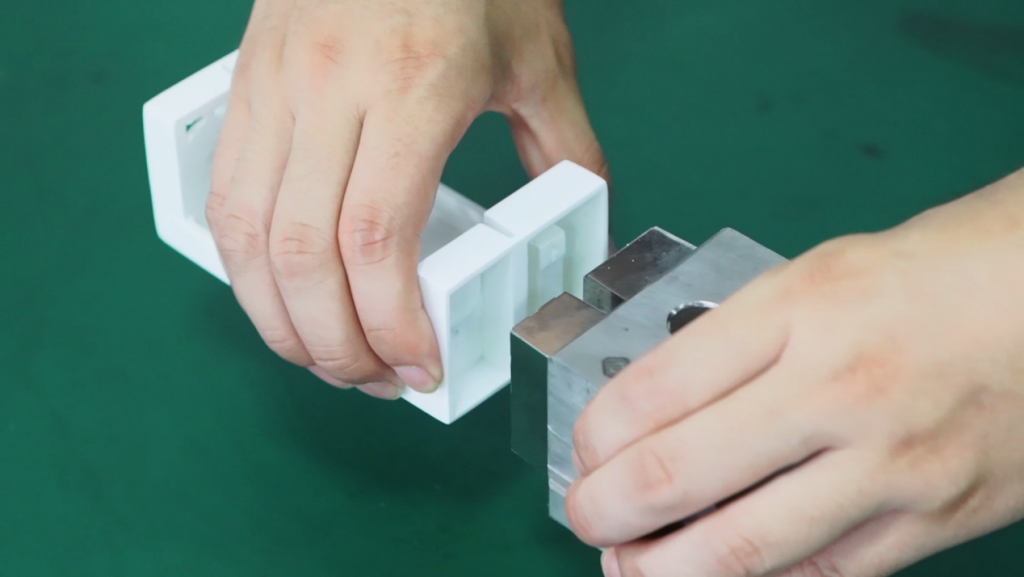

后期處理

后處理,例如熱處理,去支撐,表面處理等。

產品交付

塑料產品冷卻后,將其從模具中取出。

3D打印不僅在注塑模具領域,還為壓鑄和沖壓等領域帶來了高效,低損耗,高質量,個性化的生產模式。借助金屬3D打印技術和成本優化,從數字設計到3D打印的解決方案在將來變得越來越流行,并在制造業中占據舉足輕重的地位。塑料產品冷卻后,將其從模具中取出。

塑料產品冷卻后,將其從模具中取出。

3D打印不僅在注塑模具領域,還為壓鑄和沖壓等領域帶來了高效,低損耗,高質量,個性化的生產模式。借助金屬3D打印技術和成本優化,從數字設計到3D打印的解決方案在將來變得越來越流行,并在制造業中占據舉足輕重的地位。