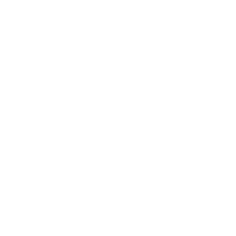

近些年隨著增材制造技術的不斷突破,工業制造領域已經越來越多采用3D打印技術進行零部件研制測試。日前,西門子實現對賽車油門踏板進行拓撲優化,由原先的4個零件整合為一個零件;輕量化設計,采用易加三維EP-M260金屬3D打印設備,最終成型踏板總重量減少62%,僅重164g。

輕量化油門踏板

經西門子測試證實,通過輕量化拓撲優化設計并打印出的賽車油門踏板性能得到改進,提升了賽車整體性能;通過數字仿真優化、增材制造技術減少了對環境的影響;節省成本(物料成本、人員成本、倉儲成本)。

該踏板具體優化性能如下:

1、由原先的4零件整合為1個整體零件

2、消除鈑金制造工藝

3、消除焊接過程

4、采用鋁材料替代鋼材料

5、重量減輕62%

拓撲優化

設計思路:

首先,拓撲優化—將多部件合并到單個模型中。由于將四個零件合并為一個零件,取消了之前用于所有四個部件和焊接程序的鈑金制造工藝,因此節省了裝配的人工成本,降低了產品復雜性和庫存成本。

其次,輕量化設計—由原先的鋼材料變為鋁材料。在滿足零部件力學性能及整車需要的前提下,為其減輕配重。欲了解更多信息,請查看結尾處視頻(min. 9:25)。

拓撲優化零件過程

實現過程

為了讓客戶了解最前沿的產品開發技術,西門子使用其最先進設計工具Solid Edge來生成汽車賽車油門踏板設計模塊。為了在Solid Edge中實現此結果:

首先在Solid Edge中生成設計模塊中設置參數,定義零件在使用過程中需要承受的外力、壓力和扭矩。

然后,設置所有曲面在特定方向或角度上的固定參數。

最后,設置滿足使用條件的最小安全系數或者預計要達到的重量要求參數后,該零部件設計將會自動開始生成。使用Solid Edge進行生成性設計的整個過程可在結尾處視頻(min. 11:40)中查看。

拓撲優化3D打印零部件

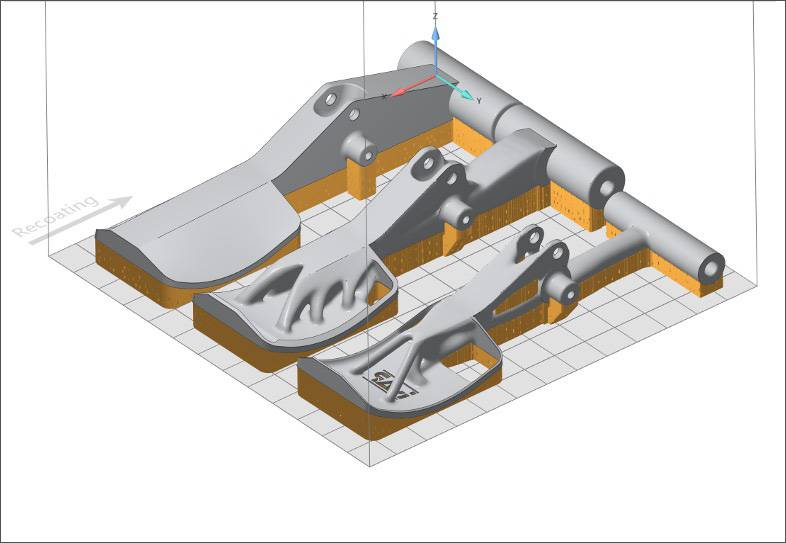

由于完全輕量化設計后的汽車油門踏板無法使用傳統工藝進行制造加工,最終西門子采用易加三維EP-M260雙激光系統,使用鋁合金AlSi10Mg進行打印。西門子設計了三種不同類型的優化模型,通過模型的優化迭代,以達到預期目標。這些模型由西門子合作伙伴ISAP優化,作為生成性設計的演示。

這三個模型幫助ISAP很好地展示了輕量化生成性設計的好處。一個模型顯示了AM零件的初始階段,其重量幾乎與由金屬板制成的初始零件相同。第一次優化迭代在保證仍然具有高安全系數的同時,針對拓撲進行了部分優化,它重373g,重量減輕了約14%。第二次優化迭代是為輕量化而設計的,它的重量僅為164g,與原始組件相比,重量大幅降低了62%!