7月27日,EPLUS 3D市場總監何文浩在2018年中國增材制造大會上分享了“汽車行業增材制造的價值和實踐”主題。

何文浩回顧了汽車的起源和現狀,分析了未來旅行變化趨勢下汽車制造業增材制造的四個主要價值,他還介紹了EPLUS 3D的技術和產品線,并描述了EPLUS 3D的價值鏈。汽車設計和制造過程中的添加劑技術。針對傳統金屬和非金屬材料的性能,對增材制造的材料和性能進行了比較分析。

添加劑技術創新汽車供應鏈

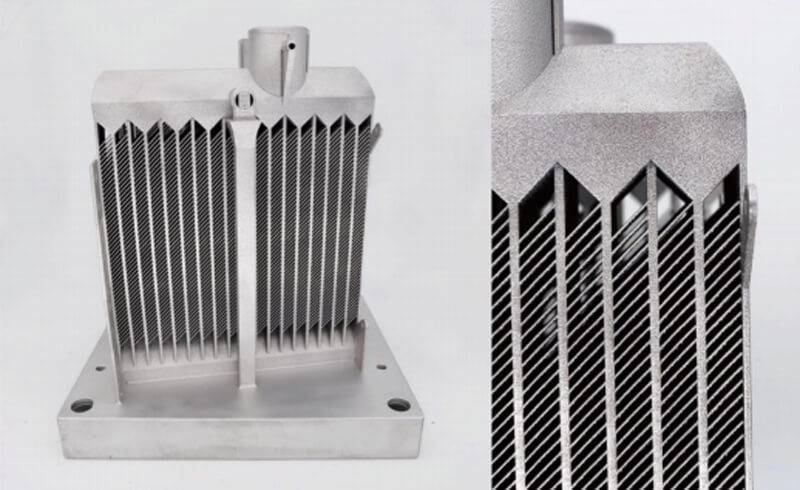

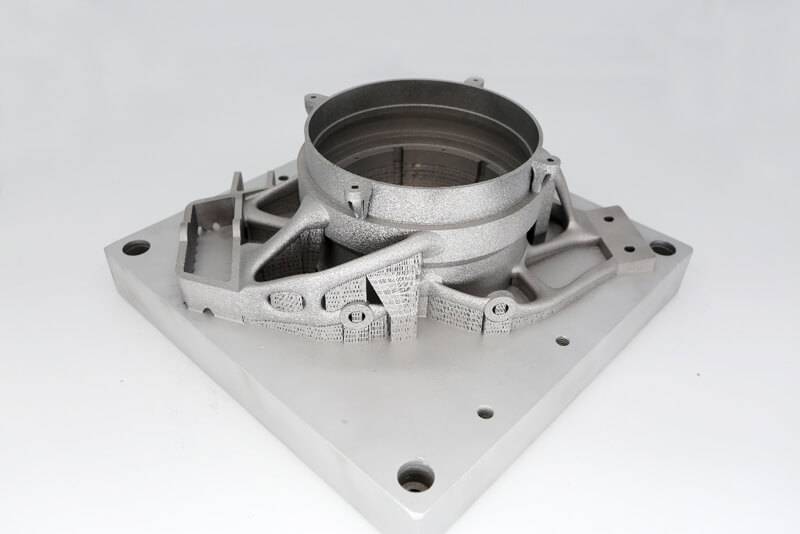

該報告還介紹了許多應用案例,例如注塑模具和熱沖壓模具的保形冷卻通道部件,輕型轉向柱,熱交換器,多通道閥,快速砂型鑄造模具,熔模鑄造模具以及直接制造高模量模具。高性能塑料零件和固定裝置。

最后,他分享了實例,分享了寶馬,大眾和戴姆勒部署增材制造中心的實例,并鼓勵同行在先進的3D打印技術的基礎上在汽車設計和制造中進行增材技術的實踐。

汽車結構優化建議

1-對于燃油汽車:將車輛重量減少10%,燃油效率將提高6%?8%,排放量為10%,使用更多的鋁,高強度鋼和高性能塑料部件以提高燃油效率

2-對于電動汽車車輛:電池布局和冷卻,整體結構優化和輕量化設計。汽車供應鏈中增材制造的價值1-輕巧:集成且緊湊的結構,工程塑料和復合材料,高強度鋼和鋁;2-性能改進:熱交換器,減速器殼體,連接器,轉向柱等;

3-成本效益:在注塑模具/壓鑄/熱沖壓零件,緊湊型砂模和蠟模中采用共形通道設計;

4-個性化:提高汽車設計的創造力,產品舒適度和賣點。

傳統的缺點:這種零件的傳統加工通常需要將多個零件焊接在一起。對于緊湊而復雜的結構,不能一次形成,導致強度不夠好,散熱效果不均勻。附加優點:通過一體化設計和增材制造技術,一次成型無需焊接即可實現,散熱效果均勻,結構緊湊,結構緊湊,重量輕。

汽車轉向柱-大空間

傳統缺點:汽車轉向柱通常用于輪式電動機,輪式電動機的安裝需要較大的空間,而傳統的鑄造工藝通常比較麻煩并且占用較大的空間。

附加優點:通過結構和材料的改進和優化,無需鑄造即可實現,內部結構設計更加合理,可以釋放空間,減輕重量,同時提高強度。

保形冷卻通道模具-提高生產效率

傳統缺點:傳統注塑模具經常遇到注塑時間長,冷卻時間長,脫模困難,成品率低的問題。添加劑的優勢:通過內部共形冷卻通道的添加劑設計,冷卻時間加快,薄型化的問題有效解決壁變形,毛刺和脫模困難,提高注射成功率。

夾具和治具–節省成本,環保,小批量生產。

傳統的缺點:在一般的汽車工廠中,夾具和固定裝置的數量較少,但設計卻虛假。在傳統的生產過程中,工廠通常使用自己的CNC加工或外包。前者價格昂貴,而后者交貨時間長。 附加優勢:3D打印技術方便,靈活且具有成本效益。與傳統燈具相比,3D打印還可以處理一些傳統技術無法處理的特殊復雜結構。

作為中國專門從事工業增材制造的高端企業,EPLUS 3D擁有40多項實用專利,是國內工業3d打印機制造商中最全面的企業。自行開發的增材制造系統,包括金屬粉末熔合3d打印機,選擇性激光燒結3d打印機和立體光刻3d打印機,被廣泛用于航空航天,船舶,汽車,研究,教育,醫療,藝術和許多其他行業的垂直應用。此外,EPLUS 3d還為各種客戶提供了從原型設計到生產的集成解決方案。