閥門是用于控制流體(液體,氣體,粉末)的方向,壓力和流量的裝置。它是流體動力系統的重要控制組件,廣泛用于石油化工,采礦,電力,醫療,電子,機器人工業等領域的機械產品中。

金屬3D打印技術以及CFD和CAE等智能軟件的出現和成熟應用正在推動并引領閥門設計和制造的新變化。

新一代輕巧的液壓歧管

液壓閥歧管是一個復雜的整體,內部通道彼此交叉,入口布置也很復雜。

對于傳統的液壓閥歧管,為了制造內部交叉的歧管,必須先鉆孔,然后用螺塞堵住不必要的鉆孔。

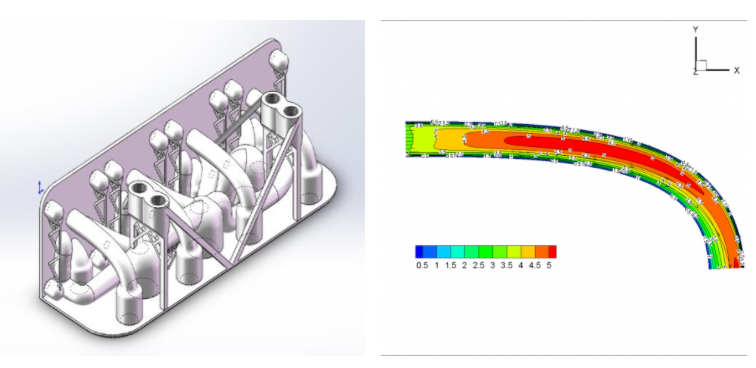

但是毫無疑問,這種制造方法存在泄漏的可能性。此外,通過鉆孔形成的內部通道是筆直的,并且具有90度轉角。根據CFD(計算機流體動力學)分析結果,某些區域將出現流量減少的問題,而某些區域將出現湍流。

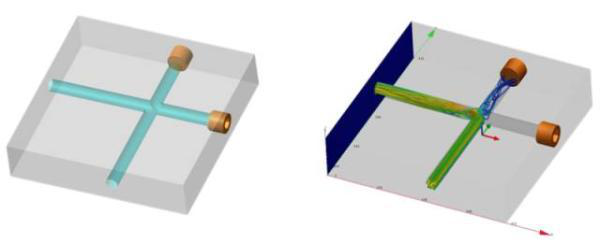

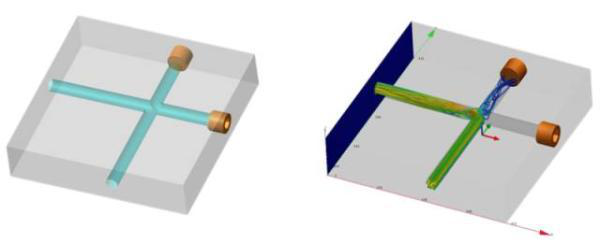

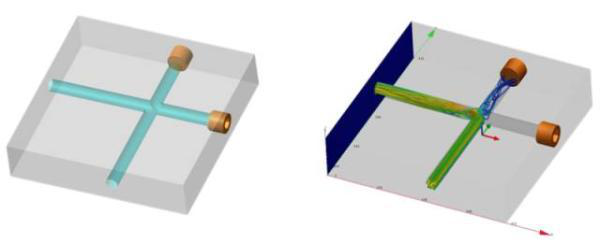

(90度轉向流體模擬)

浙江大學金屬增材制造實驗室的朱Yi博士(浙江大學機械工程學院流體動力與機電系統國家重點實驗室副教授)主要研究如何將金屬3D打印(粉床技術)應用于創新設計液壓元件,并開始在這個方向上與Eplus3D合作。基于增材制造過程,他帶領的實驗室團隊重新設計了傳統液壓歧管的流道結構和接口布局,并進行測試并不斷進行優化。

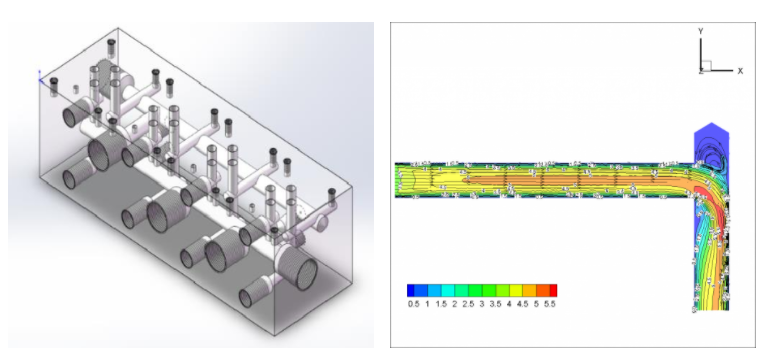

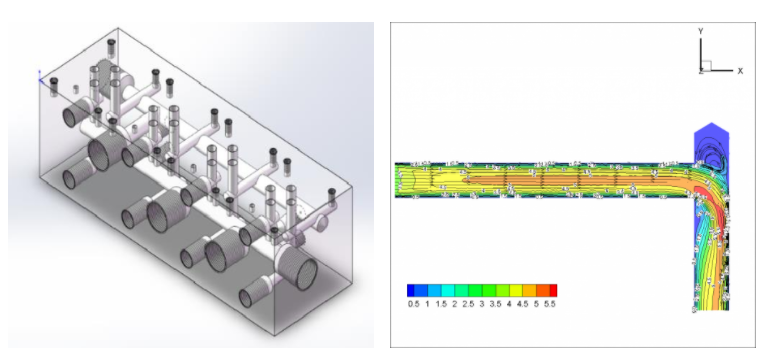

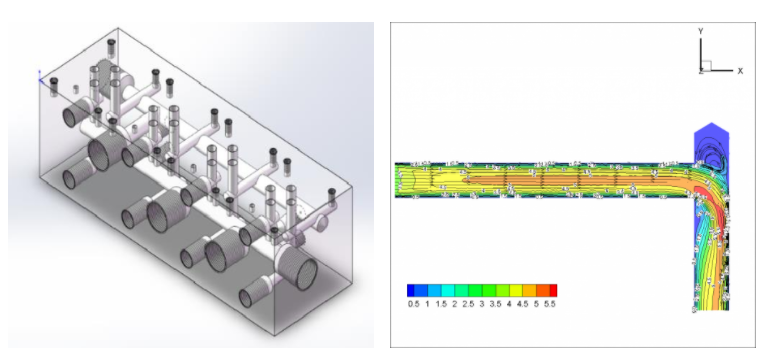

(傳統方法制造的液壓歧管/直角流道的流體動力學分析)

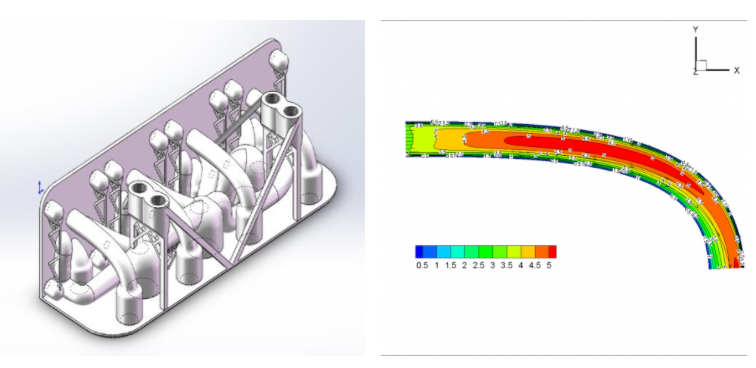

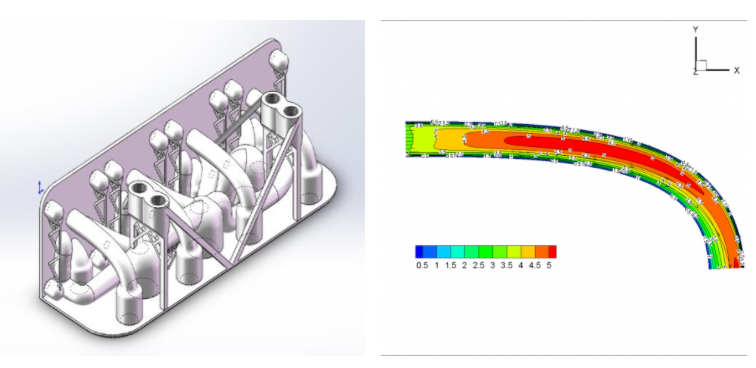

(優化了流道的液壓歧管/彎曲流道的流體動力學分析)

(3D打印金屬液壓歧管)

液壓歧管的重量從1.5千克減少到0.98千克,重量損失高達35%。體積從535 cm3減少到116 cm3,體積減少高達78%。

通過改變直角相交流動路徑以實現平滑的圓弧過渡,可以改善流動特性。因此,當油通過流動路徑時,局部壓力損失減小。

同時,由于金屬增材制造可以形成液壓歧管的復雜整體結構,因此無需進行其他工藝鉆孔,從而降低了泄漏的風險并提高了閥門的性能和穩定性。

浙江大學流體動力與機電系統國家重點實驗室目前有近10名研究人員和研究生。該團隊已經發表了近10篇有關金屬增材制造液壓組件的創新設計和過程控制的高級SCI期刊論文。它已申請(也已獲得授權)4項專利。

“我希望每個人都能真正意識到3D打印是從數字信息收集到性能導向的數字設計,再到柔性數字制造全鏈條的一種技術系統。掌握這些工具的人都可以突破想象力的束縛,提高效率,性能和質量。”

-Eplus3D首席執行官李塔先生